O que é o programa Training Within Industry – TWI e como foi configurado?

O programa Treinamento Dentro da Indústria (TWI) é um programa que suporta o desenvolvimento em habilidades no gerenciamento de funcionários experientes e supervisores.

A origem do programa se deu no início dos anos 40 do século passado, quando após a invasão nazista da França em junho de 1940, onde os EUA perceberam que uma guerra mundial era inevitável. Um relatório preparado a pedido do Exército dos EUA mostrou que havia 8 milhões de desempregados nos Estados Unidos em 1940. O grande problema foi que o envolvimento das tropas dos EUA na guerra significava que a maioria dos homens americanos em idade para trabalhar, trabalhando principalmente na indústria, seria recrutado para o exército. As atividades do programa visavam incluir pessoas que nunca haviam trabalhado, para trabalhar na indústria. Eram principalmente mulheres, homens jovens demais para serem recrutados para o exército e o pessoal administrativo.

PORQUE O TWI FOI IDEALIZADO?

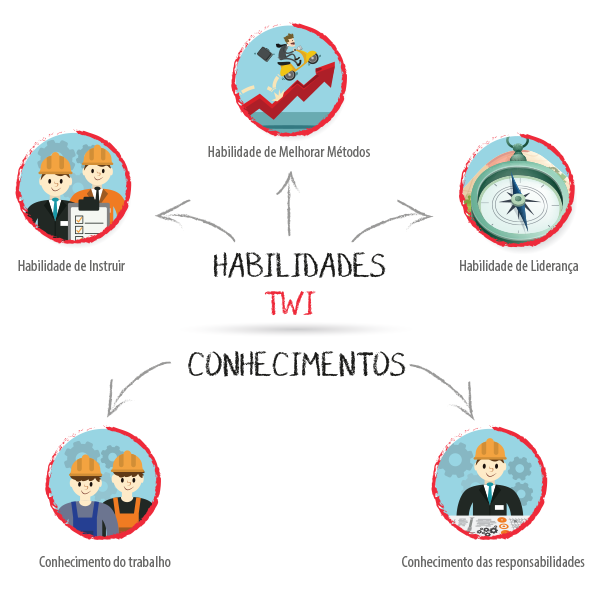

O objetivo do programa TWI foi o rápido desenvolvimento de novos funcionários, a fim de alcançar um aumento na produtividade, qualidade e segurança ocupacional. Este programa inclui o desenvolvimento de três habilidades gerenciais, que são necessárias no trabalho de líderes e funcionários experientes:

- a capacidade de instruir funcionários;

- a capacidade de melhorar os métodos de trabalho (kaizen);

- a capacidade de construir boas relações interpessoais (algumas vezes descrita como a capacidade de liderança).

O programa TWI foi estruturado para funcionários experientes e não para novos funcionários. A presunção do programa era que todo empregado experiente (líder, gerente) possui conhecimento sobre o trabalho e do escopo de suas responsabilidades, o que é obtido através da prática no decorrer dos anos. Em contraste, as três principais habilidades de gerenciamento devem ser desenvolvidas. Este programa fornece ferramentas prontas que suportam a gestão de funcionários por seus superiores.

QUAIS BENEFICÍOS O TWI PROPORCIONA?

A implementação do programa TWI na indústria americana trouxe benefícios tremendos e contribuiu para a vitória sobre os exércitos de Hitler. Das 600 empresas de manufatura que participaram deste programa durante a Segunda Guerra Mundial:

- 100% das empresas encurtaram o tempo de formação de novos funcionários em 25% ou mais;

- 86% das empresas aumentaram sua eficiência em 25% ou mais;

- 88% das empresas reduziram a carga de trabalho de um produto em 25% ou mais;

- 55% das empresas reduziram os defeitos em mais de 25%;

- 100% das empresas reduziram as reclamações de clientes em mais de 25%.

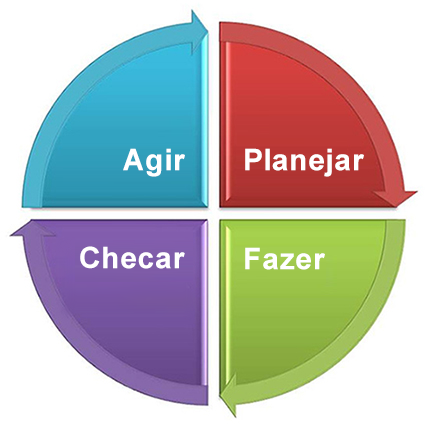

O sucesso do programa Treinamento Dentro da Indústria resultou do fato de que cada um de seus métodos foi construído com base em um ciclo de Planejar-Fazer-Verificar-Agir (PDCA), que foi desenvolvido por William Edwards Deming.

QUAL FOI O DESTINO DO TWI APÓS A SEGUNDA GUERRA MUNDIAL?

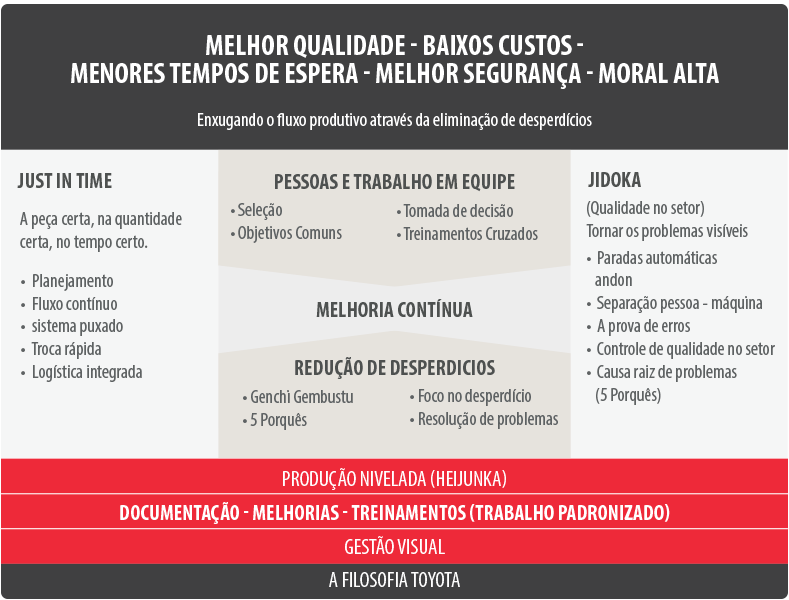

Após a Segunda Guerra Mundial, o programa TWI foi apresentado, entre outros, ao Japão, onde empresas como a Toyota e a Sanyo a utilizou como referência para construir suas eficientes ferramentas de produção.

Foi submergido pela Toyota e tornou-se parte integrante do Sistema Toyota de Produção (STP). Foi também a base para a criação da cultura de gestão na Toyota, que se baseou em melhoria contínua e processo de aprendizagem constante. Treinamento Dentro da Indústria é o ponto de partida na implementação da filosofia Lean.

PORQUE O PROGRAMA TWI DESEMPENHOU UM PAPEL TÃO IMPORTANTE NO SISTEMA TOYOTA DE PRODUÇÃO TPS?

No programa TWI, a maior ênfase foi colocada para o desenvolvimento dos colaboradores, especialmente supervisores e gerentes. A sua formação e envolvimento profissional no trabalho de melhoria contínua (kaizen) foi uma expressão de respeito para os funcionários. Logo percebeu-se na Toyota que o desenvolvimento dos funcionários e o treinamento da liderança é essencial para o sucesso da implementação de métodos e ferramentas de gestão Lean. Sem a conscientização dos colaboradores, a implementação da cultura Lean é um desafio difícil e, na prática, impossível. Com base nos princípios fundamentais do programa TWI, a Toyota formulou o conceito de gerenciamento e desenvolvimento dos funcionários, que agora é chamado de RH Lean. Seu principal objetivo é eliminar os oitos tipos de desperdícios: a criatividade perdida dos funcionários. Esse tipo de perda é considerado o pior porque afeta indiretamente a presença dos 7 tipos restantes. O RH Lean ajuda a gerenciar as competências dos funcionários com o uso de ferramentas como, por exemplo, a Matriz de Polivalência. O programa TWI fornece aos líderes métodos para extrair o melhor das pessoas. O RH Lean e o programa TWI estão focados no estímulo à criatividade dos funcionários – eliminando os oitos tipos de desperdício.

QUAL É O ATUAL PAPEL DO PROGRAMA TWI?

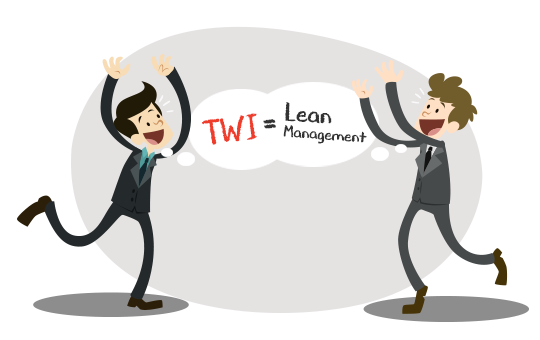

Atualmente, o programa TWI é identificado com a filosofia e práticas Lean. Deve ser tratado como uma filosofia totalmente complementar orientada para a melhoria da eficiência dos processos da empresa.

Sem o programa Treinamento Dentro da Indústria, não haveria o Sistema Toyota de Produção (STP) e, portanto, a cultura Lean. Este programa deve ser a base para o sistema de gestão em qualquer empresa.

EM QUAIS TIPOS DE EMPRESAS O PROGRAMA TWI PODE SER IMPLEMENTADO?

O programa TWI é universal. Pode ser usado em qualquer empresa onde haja pessoas e processos. O programa foi originalmente criado para o setor de produção.

No entanto, sua versatilidade faz com que ela funcione bem em outras indústrias, como:

- Administração;

- Serviços;

- Saúde.

O QUE CONECTA O TWI COM A PADRONIZAÇÃO DO PROGRAMA?

O programa TWI foi a base da criação da cultura de gestão na Toyota, baseada em melhoria contínua e no constante processo de capacitação dos funcionários.

Esse programa tornou-se a base da Toyota, que assumiu a responsabilidade pela estabilização e padronização de processos assim como:

- Encurtar o tempo de setup – SMED;

- Atividades de manutenção autônoma – TPM;

- Manutenção dos postos de trabalho com alta qualidade – 5S;

- Respondendo a problemas.

O programa TWI foi a principal ferramenta no processo de padronização do trabalho. Os métodos deste programa são usados na Toyota até hoje, exatamente da mesma forma como foram formulados durante a Segunda Guerra Mundial.

O que é a padronização do trabalho?

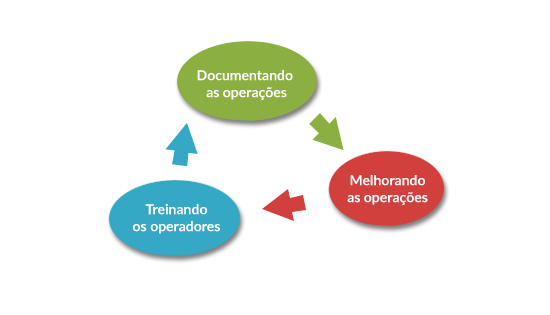

A padronização do trabalho é um processo no qual as melhores formas de executar as operações devem ser escritas e melhoradas. Os operadores devem então ser treinados com base nestes documentos para que se tenha o trabalho padronizado.

Padronização do trabalho não é apenas a descrição dos métodos de trabalho em forma de instruções operacionais. As instruções são, obviamente, importantes para a padronização do trabalho, no entanto, elas são usadas apenas para conduzir efetivamente o treinamento das atividades ou auxiliar processos de melhorias.

Contudo, as instruções são apenas parte do processo para atingir o objetivo, que é a padronização das atividades, a parte principal são os treinamentos que devem acontecer com qualidade para que o aprendiz receba o conteúdo com clareza.

COMO O PROGRAMA TWI SUPORTA A PADRONIZAÇÃO DO TRABALHO?

- Documentação das melhores práticas de execução do trabalho em instruções operacionais padronizadas;

- O envolvimento dos colaboradores na melhoria dos métodos de trabalho graças à abordagem Kaizen e 5W2H;

- A maneira mais eficaz de realizar treinamento dos operadores graças ao método TWI de instruir os funcionários.

QUAIS OS BENEFÍCIOS PROVINIENTES DA PADRONIZAÇÃO DO TRABALHO?

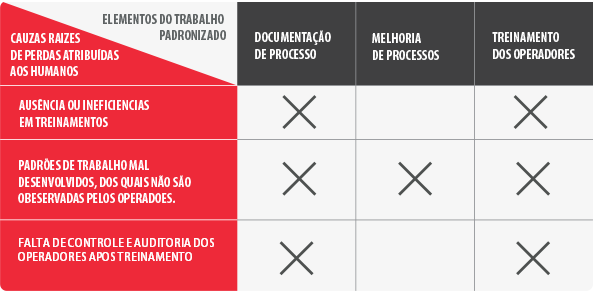

Padronização do trabalho influencia efetivamente na redução de erros humanos em processos, pois está intensamente ligado à eliminação de suas causas raízes:

- Da ausência ou ineficiências no treinamento dos operadores;

- Da falha no cumprimento do padrão de trabalho pelos operadores, devido ao fato de que o padrão definido foi pouco desenvolvido;

- Da falta de monitoramento e auditoria de um operador após o treinamento.

Os erros humanos são, de fato, a causa direta de acidentes, problemas de qualidade ou redução da produtividade no trabalho. O programa TWI elimina as causas de erros humanos associados com à maneira de gerenciar uma organização.

O PAPEL DO LIDER NA PADRONIZAÇÃO DO TRBALHO

No programa TWI, um líder é a pessoa que formalmente administra um grupo ou também pode ser um operador experiente que, por exemplo, assume a responsabilidade para treinar pessoas.

Nossa experiência mostra que os líderes das melhores empresas são responsáveis por:

- Trabalhar de acordo com um padrão estabelecido para o processo produtivo;

- Fornecer aos operadores as condições que os permitam trabalhar de acordo com o padrão (ferramentas apropriadas, respostas a problemas, etc.);

- Treinar os operadores para executarem o trabalho de acordo com o padrão definido;

- Auditar os trabalhos executados de acordo com a norma;

- Analisar melhorias no método quando apontada pelos operadores, ou por suas próprias ideias;

- Documentar o trabalho em cooperação com as áreas de apoio à produção;

- Manter a documentação atualizada no posto de trabalho.

O programa TWI suporta líderes a executarem estas atividades de modo muito eficiente.