Prefácio da edição brasileira

Luiz Felipe Campos

Com muita satisfação venho apresentar a tradução deste artigo, criado para introduzir a gestores e líderes organizacionais sobre a poderosa ferramenta TWI. Jim Huntzinger seu autor que possui mais de 25 anos de experiência em TWI, o nomeou de: Porque o “Trabalho Padronizado” Não é Padronizado. Publicado em 2006, este material vem desde então despertando um forte desejo nos leitores, pois contextualiza como essa incrível metodologia promove abundância de resultados positivos de forma tão pragmática. Uma leitura simples e agradável que vai despertar sua curiosidade quanto a uma ferramenta conceituada e madura, com resultados comprovados por empresas de diversas áreas de atuação. Neste artigo o autor Jim apresenta de forma clara e objetiva, o porquê a metodologia TWI-Training Within Industry que foi desenvolvida na década de 40 durante o período da segunda guerra mundial, continua nos dias de hoje sendo referência, auxiliando empresas na busca por eficiência e resultado, através da implementação ou manutenção de uma cultura organizacional embasada em princípios Lean. Como afirmado por Tachi Ohno, criador do STP – Sistema Toyota de Produção, a estabilização das operações é fundamental para conseguir melhoria contínua, ou seja, o trabalho padronizado é a base de tudo. Também é muito bem apresentado pelo autor, como o TWI está inserido no STP e quais são seus benefícios, como por exemplo a utilização da metodologia junto ao PDCA de Edwards Deming. Pude observar participando de eventos Lean que as empresas no Brasil estão cada dia mais cientes da importância do trabalho padronizado, por esta necessidade, muitos gestores estão descobrindo o TWI e sua eficácia no teor de promover a tão esperada estabilização dos processos, alicerce denominado trabalho padronizado que por sua vez sustenta a cultura de melhoria contínua. Quando utilizado de maneira correta, esta pragmática ferramenta proporciona mudanças que se desencadeiam na transformação da cultura organizacional, para uma cultura onde os problemas ficam evidentes, são solucionados, e tendem a não voltar. Podemos dizer que o TWI é o caminho certo para a tão desejada cultura de manufatura Lean.

Sinceramente;

Luiz Felipe Campos

Fundador da Associação Brasileira de Praticantes do TWI

TWI Regional Master Trainer na Cooper Standard Automotive

COO na LeanTrix – América do Sul

Prefácio da edição brasileira

Jim Huntzinger

Muitas organizações e profissionais do modelo de negócios Lean têm usado o Toyota Kata, apresentado pela primeira vez por Mike Rother em 2009 em seu livro Toyota Kata: gerenciando pessoas para melhoria, adaptabilidade e resultados superiores. O aprendizado e a aplicação da habilidade kata tem sido muito benéfica para as organizações e os indivíduos que a aplicam, não apenas melhorias, mas superando desafios críticos e necessários em seus negócios. A integração do kata (kata de aprimoramento e kata de treinamento) em uma ampla gama de aplicativos, que vão do operacional ao estratégico, passando pela superação de desafios, maximizou o sucesso de mudar, melhorar e, o melhor de tudo, aprender, necessário para criar um ambiente competitivo para o negócio. Qual é a relevância da habilidade e aplicação do Toyota Kata em relação ao TWI (Treinamento na Indústria)? Um bom negócio! Na pesquisa e estudo que Mike Rother fez até a publicação da Toyota Kata, muitas das observações que ele e seus colegas fizeram e anotaram foram o resultado da aplicação direta das habilidades originais do TWI JI – Instrução de Trabalho (JI), Métodos de Trabalho (JM) e relações de trabalho (JR). O TWI permanece completamente relevante no ambiente industrial e de negócios, certamente, para qualquer organização que trabalha para se tornar uma empresa Lean. Continua a ser o conjunto de habilidades fundamentais para desenvolver os padrões de comportamento e, como resultado, os padrões de pensamento das pessoas que trabalham e aprendem a alcançar uma organização de alta performance. Muitas empresas de várias indústrias como manufatura, assistência médica, serviço e até organizações sem fins lucrativos, continuam a utilizar o TWI Treinamentos – J para desenvolver seu pessoal e criar uma cultura de aprimoramento, solução de problemas e perspicácia nos negócios para superar seus concorrentes. Espero que você goste deste artigo, pois explica o fundamental do TWI e por que continua sendo a base para construir uma organização voltada para o aprendizado, ou seja, uma empresa Lean.

Sinceramente;

Jim Huntzinger

Fundador e presidente Lean Frontiers

Por que o trabalho padronizado não é padronizado? O TWI ji -Treinamento Dentro da Indústria responde!

Se você trabalha com transformação Lean, mas nunca ouviu falar do Treinamento Dentro da Indústria (TWI), pois bem, agora você tem a oportunidade de conhecer. O Treinamento dentro da Indústria, “sem sombra de dúvida é o programa de treinamento corporativo de maior sucesso na história dos Estados Unidos” ¹, teve seu primeiro auge durante a segunda guerra mundial. E, após a guerra, se tornou parte importante do Sistema Toyota de Produção (STP). Hoje o TWI tem muita força nos EUA e ajuda as empresas a aumentar e manter os ganhos obtidos através de processos Kaizen.

Infelizmente, naquela época os americanos viram o TWI apenas como um programa para ser utilizado durante a guerra, não como uma prática permanente podendo ser aplicada no ambiente do trabalho. O TWI teve uma recaída no cenário americano ainda antes do fim da Segunda Guerra Mundial, logo que a vitória parecia garantida. Durante todo este tempo, a demora em decisões gerenciais tem sido o maior obstáculo para implementação do TWI, talvez por causa da atenção aos detalhes de como trabalho era realizado tendendo a levantar questionamentos da gestão em geral.

Após o fim da Segunda Guerra, o TWI foi iniciado no Japão junto as ferramentas de qualidade. A indústria Japonesa, ansiava aprender sobre a base industrial que os havia derrotado, e rapidamente fez da metodologia a base de seu treinamento industrial. Estabilizando e padronizando o trabalho, o TWI ajudou a melhorar na prática a qualidade ao executar atividades, minimizando boa parte das variações humanas dos processos. Na Toyota, Taiichi Ohno e outros reconheceram que o TWI “Programas-J” (apresentado logo a frente), ajudou muito na melhoria dos processos. Eles se tornaram parte crucial do Sistema Toyota de Produção. Sessenta anos depois, os cartões TWI traduzidos do japonês para o inglês ainda permanecem praticamente como eram durante a Segunda Guerra. Contudo, o TWI foi apenas uma das influências que moldaram o STP, subestimado no Ocidente, mas que nos dias de hoje atrai interesses no mundo todo.

Atualmente muitas empresas estão implementando métodos Lean e trabalhando também para criar uma cultura de melhoria contínua “no blame”“sem culpado”. Contudo, em muitas empresas a cultura Lean pode ser fracassada por não se dar a devida atenção ao trabalho padronizado, onde as empresas falham em sustentar os ganhos provenientes do processo Kaizen. O TWI ajuda as pessoas a superarem suas relutâncias emocionais de se adaptar a uma maneira padronizada de fazer as coisas – Trabalho Padronizado. Os Programas-J TWI permite que as pessoas entrem em um ambiente comportamental que elas nunca se aventurariam antes. Os japoneses também não conseguiram atingir o trabalho padronizado facilmente, Taiichi Ohno passou por essa mesma experiência. Ele percebeu que o TWI ajudava a quebrar a resistência dos operadores de sua fábrica. Resistência gerencial é outra história. Os “Programas-J” TWI garantem benefícios mesmo quando não sendo aplicado junto a práticas Lean, assim como utilizado durante a Segunda Guerra Mundial.

Em resumo:

O treinamento dentro da Indústria, originado por programas de treinamento com mais de 100 anos de história, é uma metodologia consistente e comprovada que por muito tempo tem sido uma “parte escondida” do sistema Toyota de produção (STP). Usando os programas-J do TWI pessoas se qualificam para descrever o trabalho, instruir o trabalho, e a sustentação das relações com os trabalhadores pode promover e manter o trabalho padronizado. A incapacidade de manter o trabalho padronizado é uma das maiores razões do porquê as práticas Lean ficam estagnadas ao invés de progredir em direção a autonomia, promovendo melhorias diárias. TWI faz sucesso mundialmente, e muitas companhias apresentam resultados memoráveis com está simples e eficiente ferramenta.

Treinamento dentro da Industria: TWI J-Programa (Programas “J” do TWI)

No início da Segunda Guerra Mundial, treinar rapidamente trabalhadores sem experiência “verdes” em trabalhos industriais complexos era alta prioridade. Para se tornar Rosie a “rebitadeira”, Rosie precisou desenvolver suas habilidades rapidamente. Os criadores do TWI desenvolveram Métodos Robustos de treinamento – três programas completos e com manual para treinamento precisamente descrito – manual que fora sido exaustivamente testados em fabricas e condições reais. Cada um dos programas J (J significa “trabalho”) foi geradoem sua forma padronizada e repetitiva para que outros pudessem repetir todo o processo – entregando-o em sua forma repetitiva e padronizada. Essa abordagem para Treinar-os-Treinadores rapidamente desenvolveu instruções com um nível de qualidade “considerável”. O Script era exatamente assim porque os líderes do TWI perceberam que aqueles treinadores poderiam ter os mais variados níveis de experiência.

1. Instrução de Trabalho – Job Instruction (JI) Foi o programa J lançado primeiro. Treinar era a necessidade mais imediata. O Cartão de instrução de trabalho, mostrado abaixo, era diretamente baseado no método de treinamento de 4 passos de Charles Allen, que data do início do século 20. O objetivo da instrução de trabalho era ensinar aos supervisores como desenvolver uma força de trabalho bem treinada. Se eles são habilidosos na instrução, os supervisores podem reduzir defeitos, desperdícios, retrabalhos, acidentes, e danos a ferramentas e equipamentos. Mas se os supervisores não têm habilidades para instrução, não importa quão experientes ou habilidosos eles são no trabalho em si, eles não podem passar isso para os outros de forma efetiva. Erros humanos ficam despercebidos e sem correção.

As Instruções de Trabalho ensinam os supervisores como dividir os trabalhos para instruir. JI então desenvolve esta habilidade fazendo com que o trabalho fique mais fácil de se entender. O passo 1 primeiro enfatiza em preparar o aluno para aprender, seguida por uma demonstração estruturada do trabalho, usando uma folha de divisão que identifica suas etapas importantes e seus pontos chaves. Enquanto os alunos progridem na performance dos testes, o instrutor os observa; então diminui o treinamento enquanto continua a acompanhar.

2. Métodos de Trabalho – Job Methods (JM) foi lançado logo depois. JM ajudou os supervisores a construir maiores quantidades de produtos de qualidade em menos tempo, fazendo melhor uso da mão de obra, maquinários e matéria prima disponíveis. Está habilidade era necessária para melhorar o trabalho sem a ajuda de engenheiros ou gerentes, e usando apenas recursos simples, porque a escassez dos tempos durante a guerra podia ser severa.

Os métodos de trabalho ensinaram os supervisores como dividir o trabalho em suas operações constituintes, questionando detalhes e desenvolvendo novos métodos, eliminando, combinando, reorganizando e simplificando a atividade. Isso parece com melhoria continua (Kaizen)? E é, contudo, era feita em sua maioria por supervisores dedicados restritamente para promover melhorias no posto de trabalho. Não melhoria do fluxo do trabalho como um todo.

3. Relações de Trabalho – JobRelations (JR) foi o último programa J. O programa Relações de Trabalho ajudaram os supervisores a melhorarem suas habilidades em trabalhar com pessoas e promover o trabalho em equipe. Supervisores que não despertam o melhor em cada pessoa não são eficientes. Eles precisam da cooperação dos trabalhadores e de outros. Uma vez que eles tenham a habilidade das Relações de Trabalho, melhora a cooperação e previne alguns problemas de acontecerem. E os problemas que ocorrem são resolvidos com mais eficácia.

As Relações de Trabalho ensinaram os supervisores como encontrar os fatos, ponderá-los cuidadosamente, tomar uma decisão, agir, e verificar os resultados. Seus princípios básicos incluem: dar feedback construtivo, dar crédito quando devido, informar as pessoas com antecedência sobre mudanças que os afetarão, fazer o melhor uso das habilidades de cada pessoa, e ganhar a lealdade e a cooperação dos funcionários. Soa como ideais em uma cultura de trabalho Lean também.

Como o TWI se Encaixou no Sistema Toyota de Produção

As ferramentas do STP, do 5S ao Kanban, foram desenvolvidas entre os anos de 1950 e 1960. Na mesma época também os três Programas-J TWI, raramente notado entre os demais. A cultura de trabalho STP surgiu em seus primórdios sendo o resultado

de aprender usar a mistura dessas ferramentas, incluindo os Programas-J. Por exemplo, é difícil se manter como um líderorientador e ao mesmo tempo se tornar um instrutor de alta qualidade. Os Programas-J quando utilizados sozinhos, promovem uma cultura de trabalho parecida com a cultura da Toyota, mas quando aplicado junto a práticas Lean pode ser ainda mais forte. Os Programas-J originais não tinham intenção de criar uma cultura “sem culpado”. Na verdade, apenas ao usar estas técnicas, as pessoas tendem por si só a se comportarem dessa forma.

Na Toyota, a origem de seus cartões de supervisores, que migraram do TWI a mais de 50 anos atrás, não é conhecida por todos. Contudo, as melhores práticas do TWI provem elementos destinados ao suporte humano que constituem a origem de uma organização baseada no STP. A Toyota nunca mudou as origens de seus supervisores; essa é uma ideia da manufatura Lean. Ao invés disso, os líderes na Toyota são mentores, instrutores e os primeiros a comparecer quando os trabalhadores têm problemas. Também seus times realizam o suporte dos colaboradores, ajudando-os na execução de ideias em processos de melhoria continua. Um supervisor pode ser um disciplinador se necessário, mas seu papel principal é instruir – sempre liderando um pequeno “grupo de aprendizagem” entre os funcionários.

Não importa quão frequentemente o trabalho é estudado e revisado, as condições sofrem constantes mudanças, por isso os trabalhadores da Toyota continuam sempre praticando e trabalhando em novos problemas descobertos através da visualização clara do processo. Muitos desses são problemas de qualidade e os cortam pela raiz – mas apenas quando as soluções são rapidamente encontradas e incorporadas se sustentando em trabalho padronizado.

É aí que as práticas derivadas do TWI entram. Todos os três Programas-J são de fato, métodos robustos e comprovados para promover a solução de problemas com pessoas, aprendendo através de métodos de trabalhos repetitivos e confiáveis em instruções e acompanhamentos, reduzindo assim a probabilidade do mesmo problema se repetir. Desde que os métodos de trabalho ou os processos não tiverem mudanças, nós conseguimos garantir melhoria contínua no Gemba.

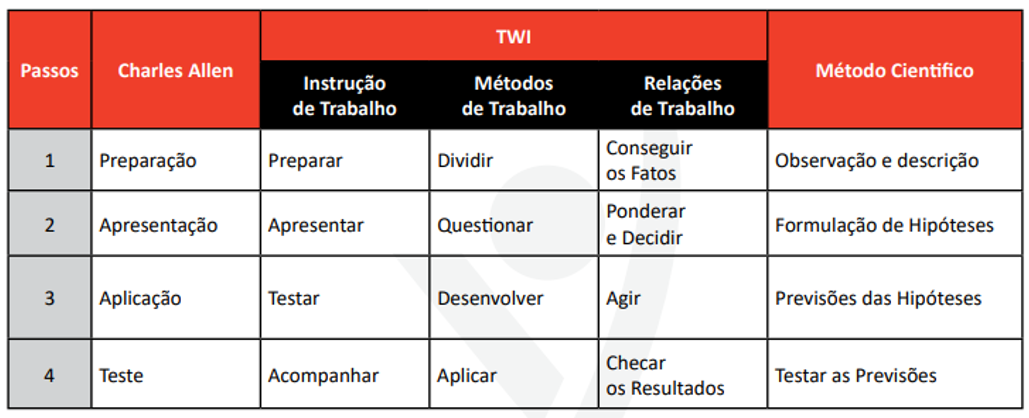

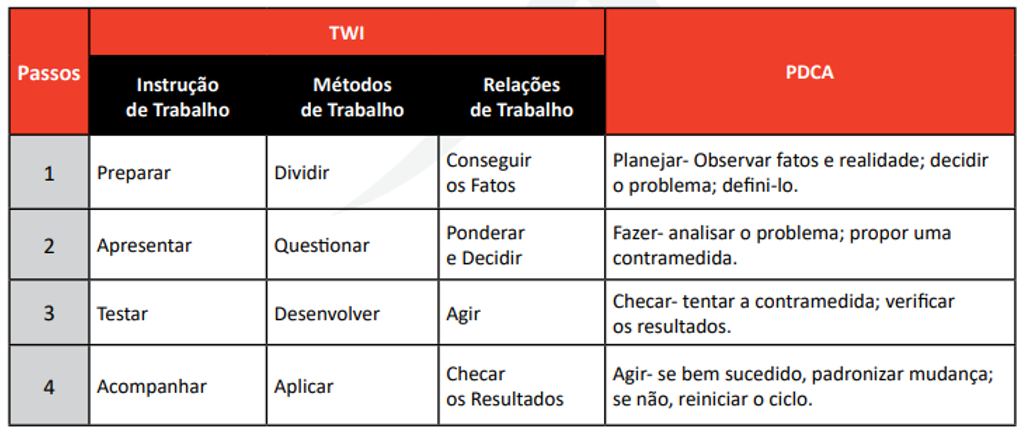

O progresso de melhoria contínua estável depende fundamentalmente em transformar efetivamente as melhorias obtidas em Trabalho Padronizado. Contudo, “perguntar porque cinco vezes”, na versão informal, corrige muitos problemas, (PDCA, o ciclo de Deming) planejar-fazer-checar-agir continua sendo a ferramenta fundamental para solução de problemas da Toyota. Como mostrado nas figuras 1 e 2, PDCA, os três programas-J TWI e o método de treinamento em 4-passos de Charles Allen, são paralelos ao método científico. De várias formas, todos fomentam o processo de aprendizagem.

Embora o PDCA seja o que mais se assemelha a ele, o método cientifico por si só não tem uma definição geral universalmente aceita². Contudo, a regra principal do método cientifico, aceita por todos os cientistas, é que a conclusão deve ser baseada em evidências e não opiniões. Isso deixa espaço para ego e argumento, mas baseia ciência em processo, lógica e dados, ao invés de personalidade e persuasão. Com mínima intervenção tentando mudar comportamentos, o principal em uma cultura de aprendizado “sem-culpado” é resolver problemas indo onde quer que a realidade, os dados e a lógica te levem.

Comparando figuras 1 e 2, a grande diferença entre o PDCA e o método cientifico é que a ciência raramente tem que padronizar uma descoberta. A indústria tem – ou deveria. Transformar as soluções em Trabalhos Padronizados é onde os programas-J TWI oferecem sua maior ajuda. As outras ferramentas Lean criam principalmente visibilidade para fazer com que os problemas apareçam. Superá-los com consistência é o poder latente do Lean e a verdadeira força do STP.

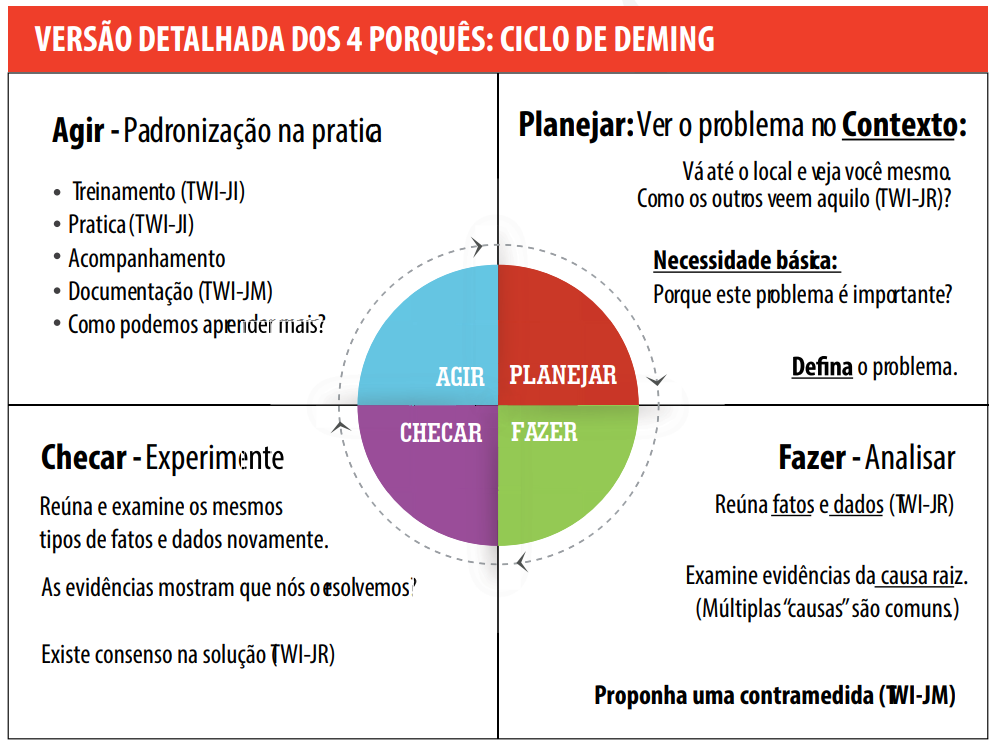

A Toyota e outras companhias japonesas são bem conhecidas pela incorporação dos pensamentos PDCA em muitas subpartes da metodologia para lidar com problemas de grande escala. Algumas aplicações do PDCA podem ser projetos maiores; outros são pequenos elementos que ajudam a resolver um problema ainda maior. Figura 3 é uma versão generalizada dela.

Assim, o TWI se torna parte do PDCA em ações na linha de frente de uma operação. E a cultura Toyota incentiva os trabalhadores para resolver o máximo de problemas sempre que eles aparecerem. Para fazer isso, Toyota quer seu pessoal melhorando continuamente (Kaizen) um trabalho já padronizado, e não uma operação que precisa ser estudada novamente porque os métodos padronizados não foram mantidos. Padronização é praticamente impossível a menos que os funcionários aprendam a descrever os trabalhos o suficiente a ponto de ensinar outros a fazê-los. Isso são as ferramentas JI e JM. Colaborar enquanto faz é JR.

Quando uma empresa consegue converter as soluções de problemas em trabalho padronizado e mantê-las, eles podem começar a próxima etapa de melhorar a padronização já existente. Quando isso não é possível, o Kaizen deve começar observando o que realmente está sendo feito – se uma correção anterior falhou, ou se alguma coisa nova entrou no processo. A diferença pode ser assustadora, como ilustrado na figura 4.

Em poucas palavras, na Figura 4 podemos observar o porquê as companhias não continuam a ver os ganhos obtidos através da transformação Lean, também a razão do porque estes ganhos são estagnados. Parece simples, mas desenvolver a liderança eos funcionários para que consigam padronizar e manter as melhorias leva tempo, normalmente de dois a três anos para se acostumarem. É por isso que a Toyota alega que o treinamento do trabalho padronizado é a parte mais demorada de uma adequação ao STP. As ferramentas que foram comprovadas no decorrer do tempo, Programas-J TWI são um ótimo caminho para conseguir esta façanha sem maiores problemas.

De fato, a literatura original dos programas-J não diz nada sobre desenvolver uma cultura “sem culpado”. Isso só acontece como resultado em praticar os programas-J de 4 passos, especialmente JR- Job Relations. Uma cooperação do time, “sugestões de todos os membros” é resultado de usar JM- Job Methods. E padronizar, o trabalho praticado por todos é o resultado ao se aplicar JI Job Instruction. Os programas-J gastam pouco ou nenhum tempo discutindo a construção de equipes, construção de consenso para um ambiente de trabalho eufórico que hoje destorceu a visão da cultura Lean, muitas vezes exaltada. Ela apenas foca em resolver problemas, obtendo a produção de uma maneira segura e eficiente que é benéfica para todos; os funcionários, a empresa e a sociedade.

Os métodos de 4 passos do TWI são muito pragmáticos e mecânicos em seus objetivos, mas os resultados podem ser enormes –tanto do lucro, que é o ponto de vista dos negócios, quanto do ponto de vista humanista. O espirito de equipe é o resultado quando o TWI é aplicado com seriedade, também esta cultura deve surgir ao se promover um ambiente propicio para que os métodos práticos dos programas-J possam ser aplicados.

Os programas-J são preparados para serem aplicados todos os dias sobre qualquer situação ou condição. A estruturação em 4 etapas é elaborada e praticada durante todas as sessões do treinamento com a intenção de que a metodologia possa ser memorizada e assimiladas pelos participantes, também para que eles possam visualizar a aplicação dos métodos em seus trabalhos diários. O TWI chama essa atividade de “aprender fazendo” – ativamente exercitando oque você aprendeu todos os dias, para que dessa forma o aluno possa se familiarizar com a metodologia e a experiência em aplica-las.

TWI e Liderança

Então, como uma organização desenvolve a liderança e suas habilidades para sustentar o STP que ressoa dentro da Toyota? O TWI é uma estrutura fundamental para suportar essa função gerencial desde que começou a ser praticado na Toyota a mais de 50 anos atrás. Toda a cadeia gerencial da Toyota até o nível executivo (incluindo Fujio Cho) tem sido treinados no TWI para se tornar experientes em seus métodos e práticas.

Dentro da Toyota a maioria dos gerentes – intermediários e executivos – foram desenvolvidos e orientados por muitos anos neste ambiente, também outros que antes deles foram forjados da mesma maneira. Não é surpresa que isso seja institucionalizado em todos os níveis dentro da Toyota. Como Fujio Cho –presidente da Toyota – que foi orientado por Taiichi Ohno, afirma, “nós fizemos muitas coisas sem pensar, porque de certa forma fomos ensinados assim por nossos predecessores, e parecia funcionar, então nós só fizemos.”

O modelo Toyota consiste em práticas concretas, tão enraizadas que se tornou o modo de como as pessoas funcionam. “A Toyota sustenta há muito tempo que o modelo Toyota só pode ser alcançado através da prática constante no chão de fábrica sob a orientação de um mestre de produção experiente. Os Executivos insistem que isso requer uma mentalidade apropriada assim como disciplina e trabalho duro.

O Renascimento do TWI

Na América do Norte várias empresas continuam redescobrindo o TWI. Uma das primeiras a readotar o TWI foi a ESCO Tecnologias de Turbina em Chittenango, NY. A ESCO Tecnologias trabalha com fundição de precisão para produtos de alta engenharia, produtos de Classe Mundial usados em motores de aeronaves no seguimento de geração de energia e mísseis.

Mais de 60 funcionários da ESCO Tecnologias foram treinados com o JI até o momento. Milhares de Instruções de trabalho foram escritas e adicionadas aos arquivos da empresa. Isso resultou em uma redução de 96%nos defeitos de montagem entre 2002 e 2004, um aumento no tempo de liberação dos moldes de 73.2% para 98.6%, e uma redução no tempo de treinamento de dois meses para duas semanas. Paul Smith, diretor de RH da ESCO, relatou que “o programa TWI cortou pela metade o tempo para atingir a posição estratégica. O retrabalho caiu em 76% nesse período, gerando ótimos benefícios econômicos

Assim como a ESCO e outras organizações tem melhorado com o uso do TWI, elas continuam colhendo uma abundância de benefícios financeiros e de desempenho, também desenvolvendo trabalhadores habilidosos em tempos recordes. O TWI tem sido o centro desses avanços, e tem aprimorado muito as contribuições Lean dessas empresas. Os resultados são compatíveis ao papel que o TWI desempenhou no desenvolvimento da Toyota e seus sistema de produção.

Então, se você está trabalhando em uma transformação Lean, mas ainda não ouviu falar sobre o Treinamento Dentro da Indústria, provavelmente você ouvirá em breve. Assim como a ESCO, as empresas estão aprendendo que o TWI contribui para

a sustentabilidade de seus esforços em Lean ajudando a superarem o dilema emocional que leva as pessoas a se conformarem com uma maneira de realizar os trabalhos. O TWI está de volta no mundo e na Indústria Americana, onde empresas como a ESCO estão aprendendo que tudo isso assegura a eles ótimas vantagens competitivas.

Como Clay Chandler observou na discussão sobre o fenômeno STP em Fortuna, “sua essência é a noção de que engenheiros, gerentes, e operadores colaboram continuamente para sistematizar tarefas da produção e mudanças que incrementem o trabalho para fazê-lo caminhar suavemente. É um balé de precisão surpreendente, reforçado por uma imensidade de pequenas melhorias no chão de fábrica.”

A liderança na Toyota tem aprendido bem suas lições e continuamente aplicando esse aprendizado no chão de fábrica para melhorar a performance geral dos negócios. As empresas de hoje, como a ESCO, estão começando a aprender essas lições e colhendo seus benefícios. O TWI embora tenha sido desenvolvido originalmente para focar na interface supervisor-funcionário no chão de fábrica, hoje tem se difundido em dois lados, prática e filosofia, que levam as pessoas e organizações adiante com uma atitude de “aprender fazendo”. Dando as pessoas e as organizações a habilidade de estabelecer padrões, sustentar as melhorias e depois saltar para níveis sempre maiores em prática e aprendizados (como mostrado na figura 4). O TWI é um elemento fundamental desse processo. Talvez o mentor de Fujio Cho, Taiichi Ohno, expressou os melhores princípios e abordagens do TWI. Ohno acreditava “que os gerentes Toyota devem estar suficientemente engajados no chão de fábrica de forma que eles tenham que lavar suas mãos pelo menos três vezes no dia”6. Essa é a essência do TWI.

Jim Huntzinger

Iniciou sua carreira profissional como engenheiro na Aisin Seiki, de propriedade de grupo Toyota. Fundador e Presidente da empresa Lean Frontiers, que co-organiza: Lean Summit de Contabilidade, TWI Summit, Lean RH, Lean Summit TI, Lean Coaching

Summit e Lean Asia-Pacific Summit. Autor de muitos livros e artigos no campo gerenciamento Lean. Pesquisador das raízes de Lean Management e Kaizen. Grande defensor do programa TWI – Training Within Indstry e uma pessoa que foi fundamental para o renascimento da metodologia nos Estados Unidos há alguns anos.

Luiz Felipe Campos

Meu nome é Luiz Felipe Campos, sou graduado em Engenharia Mecânica pelo Centro Universitário do Sul de minas (UNIS), com MBA em Gerenciamento de projetos pela Fundação Getúlio Vargas (FGV).

Atuo no mercado de manufatura desde 2008, onde tive passagens por diversos departamentos dentro da indústria, dentre eles: Vendas, Ferramentaria, Melhoria Contínua,e Produção. Atualmente exerço o cargo de Gerente de Engenharia. na CooperStandard e também sou COO na Leantrix.

Com papeis variados de atuação no mercado profissional, tive a oportunidade de liderar um projeto de grande porte dentro de uma multinacional automotiva, projeto no qual fui responsável pela transferência implementação do TWI-JI das plantas da Europa para três fábricas no Brasil. Atingindo um total de mais de 1600 pessoas treinadas, e mais de 700 instruções de trabalho elaboradas.

Aqui está meu perfil no LinkedIn, vamos nos conectar? https://www.linkedin.com/in/luiz-felipe-campos